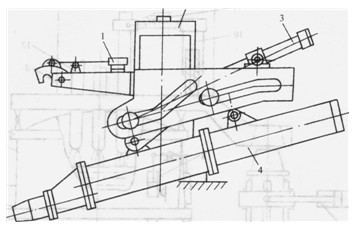

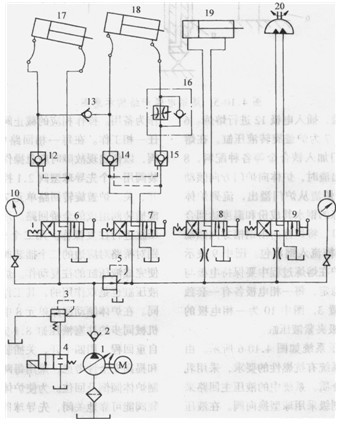

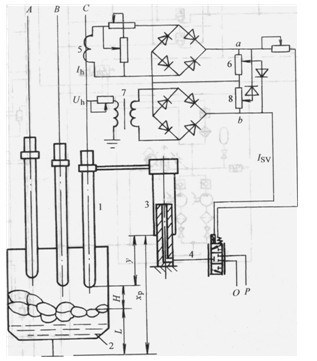

泥炮是用來(lái)堵塞高爐出鐵口的專用設(shè)備。液壓泥炮的結(jié)構(gòu)原理如圖1所示����。打泥油缸4直接推動(dòng)泥缸,將泥料經(jīng)吐泥口注入出鐵口�����。壓炮缸3推動(dòng)移動(dòng)吊掛小車,可使打泥油缸進(jìn)入或離開工作位置���。打泥口處在工作位置時(shí)���,錨鉤缸1使打泥口穩(wěn)定在工作位置。擺動(dòng)液壓馬達(dá)2可使整個(gè)泥炮轉(zhuǎn)離工作位置�����。泥炮的動(dòng)作都由液壓動(dòng)力完成的���。圖1為泥炮的液壓系統(tǒng)圖。圖中17打泥液壓缸由系統(tǒng)直接供一次高壓油��,壓炮缸18����、錨鉤缸19、擺動(dòng)液壓馬達(dá)20由減壓后的二次壓力供給�����。當(dāng)進(jìn)入打泥程序時(shí)一部分高壓油進(jìn)入壓炮缸,用以使壓炮缸提高平衡力�����。各執(zhí)行機(jī)構(gòu)分別由手動(dòng)換向閥獨(dú)立操作����。為了使壓炮缸負(fù)載下滑作用減小,在下滑側(cè)油路上加單向節(jié)流回路����。

圖1 液壓泥炮結(jié)構(gòu)原理

圖1泥炮液壓系統(tǒng)圖

煉鋼電弧爐液壓系統(tǒng)

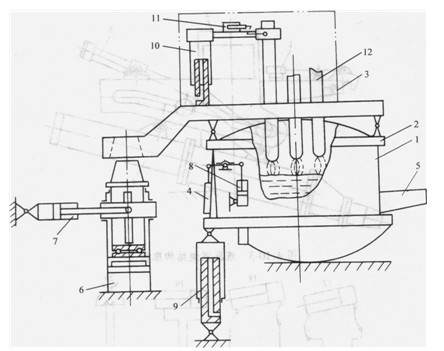

煉鋼電弧爐是利用三相炭質(zhì)電極與物料之間形成的高溫電弧對(duì)金屬材料進(jìn)行熔化���、冶煉的設(shè)備��。圖2為煉鋼電弧爐結(jié)構(gòu)示意圖�����。爐體1是一個(gè)有耐火材料內(nèi)襯的容器,爐體前有爐門4�,爐體后有出鋼槽5。煉鋼電弧爐以廢鋼為主要原料���。加廢鋼等物料時(shí)必須先將爐蓋2移開�����,從爐體上方加人物料����,然后蓋上爐蓋,插入電極12進(jìn)行熔煉�。6表示爐蓋升降液壓缸,7為爐蓋旋轉(zhuǎn)液壓缸����。在熔煉過程中,可以從爐門加入鐵合金等各種配料��,8為爐門升降液壓缸���。出渣時(shí),爐體向爐門方向傾動(dòng)約12�����。�,使鋼水表面的爐渣從爐門溢出,流到爐體下的渣罐中����。爐內(nèi)熔煉的鋼水其成份和溫度達(dá)到合格標(biāo)準(zhǔn)后�����,打開出鋼口����,將爐體向出鋼槽方向傾動(dòng)約45���。����,使鋼水從出鋼槽流入鋼水包��。圖中9表示爐體傾動(dòng)液壓缸�����。電爐在熔煉過程中要保持電極與物料之間的電弧長(zhǎng)度穩(wěn)定��,每一相電極各有一套獨(dú)立的電液伺服控制裝置3����,圖中10為一相電極的伺服液壓缸����,11為電極夾緊液壓缸�����。

圖2煉鋼電弧爐結(jié)構(gòu)示意圖

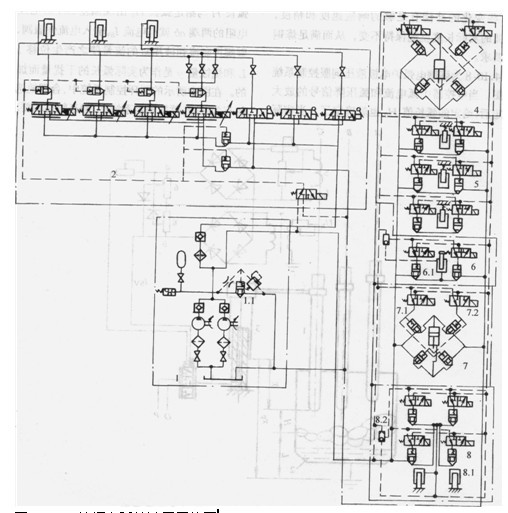

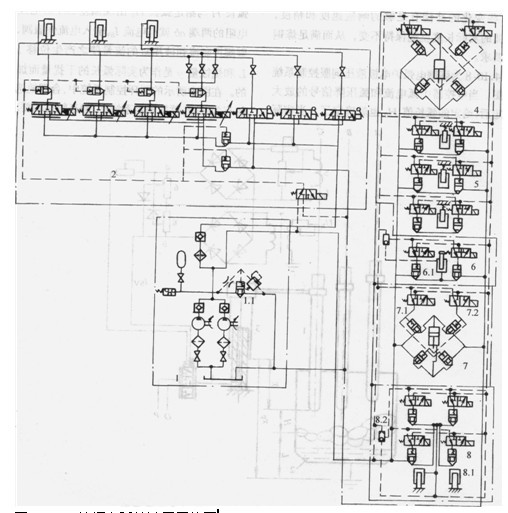

煉鋼電弧爐的液壓系統(tǒng)如圖3所示����。由于煉鋼電弧爐對(duì)液壓系統(tǒng)有抗燃性的要求,采用乳化液作為液壓系統(tǒng)的介質(zhì)���。系統(tǒng)中的液壓主回路采用插裝閥����,其先導(dǎo)控制級(jí)采用球型換向閥����。在液壓動(dòng)力單元l中����,選用兩臺(tái)徑向柱塞式液壓泵,其中一臺(tái)備用���,蓄能器為乳化液與空氣直接接觸式�,用空氣壓縮機(jī)向蓄能器定期充氣。系統(tǒng)工作壓力由插裝閥壓力控制單元1.1調(diào)定����,3為分別帶動(dòng)三相電機(jī)升降的三個(gè)柱塞式伺服液壓缸。它們由電極伺服控制回路單元2控制�����。在單元2中有三臺(tái)電液伺服閥分別控制三個(gè)伺服液壓缸��,另有一臺(tái)電液伺服閥作為備用����。操作相應(yīng)的截止閥可使備用伺服閥投入任一相工作。在每一相回路中分別并聯(lián)手動(dòng)換向閥����,以便出現(xiàn)故障時(shí)應(yīng)急操作。單元2中的六個(gè)插裝閥用一個(gè)先導(dǎo)球型閥2.1控制��,以便完成回路的開����、關(guān)�。爐蓋旋轉(zhuǎn)回路單元7是用四個(gè)具有開關(guān)功能插裝閥組成的全橋回路�����。用回路7對(duì)爐蓋旋轉(zhuǎn)液壓缸進(jìn)行往復(fù)操作����。用二個(gè)先導(dǎo)球閥7.1,7.2分別對(duì)橋路對(duì)應(yīng)邊的二個(gè)插裝閥進(jìn)行開�����、關(guān)控制���,以便完成液壓缸的往復(fù)動(dòng)作�。爐門升降回路單元4的液壓缸也是雙作用的���,其工作情況與回路單元7相同��。在爐體傾動(dòng)回路單元8中����,爐體傾動(dòng)是由兩個(gè)機(jī)械同步的柱塞液壓缸8.1完成的���,靠液壓頂開�,自重回程��。用四個(gè)開����、關(guān)插裝閥(從流量通過能力和提高安全性考慮,采用每?jī)蓚€(gè)插裝閥相并聯(lián))控制爐體傾倒及回位�。為使?fàn)t體停位可靠,即要求插裝閥能可靠地關(guān)閉�����,先導(dǎo)球閥前裝有梭閥8.2���。一旦發(fā)生壓力源終斷時(shí)����,爐體自重在柱塞缸中所產(chǎn)生的壓力�,通過梭閥也能使插裝閥及時(shí)關(guān)閉。爐蓋升降回路單元6的工作情況與單元8相同���,液壓缸6.1也是柱塞液壓缸����。電極夾緊回路單元5中有三個(gè)電極夾緊柱塞液壓缸5.1,靠彈簧力夾緊��,液壓力松開���。每一相夾緊液壓缸分別用兩個(gè)具有開����、關(guān)功能的插裝閥進(jìn)行控制�。

圖3煉鋼電弧爐液壓系統(tǒng)圖

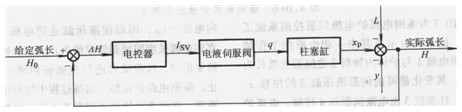

圖4為煉鋼電弧爐電極伺服控制系統(tǒng)工作原理圖。圖中只表示了其中一相電極的工作情況�����。在炭質(zhì)電極1與爐體內(nèi)物料2之間形成弧長(zhǎng)為H的電弧�����,其變化量可由伺服液壓缸3的位移xp�。進(jìn)行控制。柱塞缸3由電液伺服閥4控制���。電弧爐工作時(shí)其弧長(zhǎng)值可用弧電流厶和弧壓降Uh來(lái)反映�,弧電流信號(hào)經(jīng)電流互感器5及橋式整流電路后加到平衡電阻6上��;弧電壓信號(hào)由電壓互感器7取出�,經(jīng)橋式整流電路后加到平衡電阻8上。當(dāng)弧長(zhǎng)為給定值時(shí)�,平衡電限兩端口、6無(wú)電位差�����,因此����,輸入電液伺服閥的電流ISv為零,伺服閥處于中位��,柱塞缸及其所帶動(dòng)的電極不發(fā)生移動(dòng)�。當(dāng)電弧長(zhǎng)度大于給定值時(shí),弧電流減小而弧壓降升高���,平衡電阻上6點(diǎn)電位高于a點(diǎn)電位��,伺服閥得到反向電流-ISy�,因而使液壓缸連同電極一起下降,直到電弧長(zhǎng)度回減到給定值為止����。當(dāng)電弧長(zhǎng)度小于給定值時(shí),過程反向進(jìn)行到弧長(zhǎng)回增到給定值為止���。煉鋼電弧爐在整個(gè)熔煉過程中物料由固態(tài)變?yōu)橐簯B(tài)���,在固態(tài)時(shí)物料表面參差不齊,電極下物料表面標(biāo)高用L表示��。物料塌陷會(huì)使電弧突然拉長(zhǎng)����,可能造成斷弧現(xiàn)象;電極周圍物料崩落埋住電極����,可能造成短路現(xiàn)象。因此��,電極液壓伺服系統(tǒng)必須能快速反應(yīng)以避免上述兩種現(xiàn)象發(fā)生�����。電弧爐在精煉期物料已變成液態(tài),有時(shí)對(duì)鋼水進(jìn)行攪拌也會(huì)使液面波動(dòng)����。此外,電極在燃燒過程中也要不斷燒蝕�����,其燒蝕量以y表示����??梢姡?dāng)電弧爐工作時(shí)�,弧長(zhǎng)H給定后,由于標(biāo)高L的變化和燒蝕量y的變化都會(huì)使實(shí)際的弧長(zhǎng)發(fā)生變化���,如果液壓缸行程xp�����。對(duì)這些變化的補(bǔ)償有足夠的響應(yīng)速度和精度���,那么電弧的實(shí)際長(zhǎng)度就能保持不變�����,從而滿足煉鋼工藝的要求���。

圖4 .10 -8為煉鋼電弧爐電極液壓伺服控制系統(tǒng)的方框圖。當(dāng)電控器中弧電流和弧壓降信號(hào)的放大倍數(shù)調(diào)定后�,給定的弧長(zhǎng)值Ho也就確定了。當(dāng)實(shí)際弧長(zhǎng)H與給定弧長(zhǎng)Ho出現(xiàn)偏差ΔH后電控器平衡電阻的兩端ab就有電流Isv翁入電流伺服閥����,電液伺服閥控制流到液壓缸的流量使之產(chǎn)生位移Xp,標(biāo)高L和燒蝕量y是作為實(shí)際弧長(zhǎng)的干擾量而加入系統(tǒng)的��。在圖中所示的閉環(huán)控制系統(tǒng)中����,合理地選擇系統(tǒng)的有關(guān)參數(shù),就能滿足系統(tǒng)動(dòng)��、靜態(tài)特性的要求���。

圖4 煉鋼電弧爐電極伺服控制系統(tǒng)原理圖

圖5煉鋼電弧爐電極液壓伺服控制系統(tǒng)控制方框圖

本文標(biāo)題:

高爐泥炮液壓系統(tǒng)

分類:

液壓行業(yè)知識(shí)

標(biāo)簽:

液壓系統(tǒng)